Analiza zwrotu inwestycji w audyty sprężonego powietrza – kompleksowy przewodnik ekonomiczny

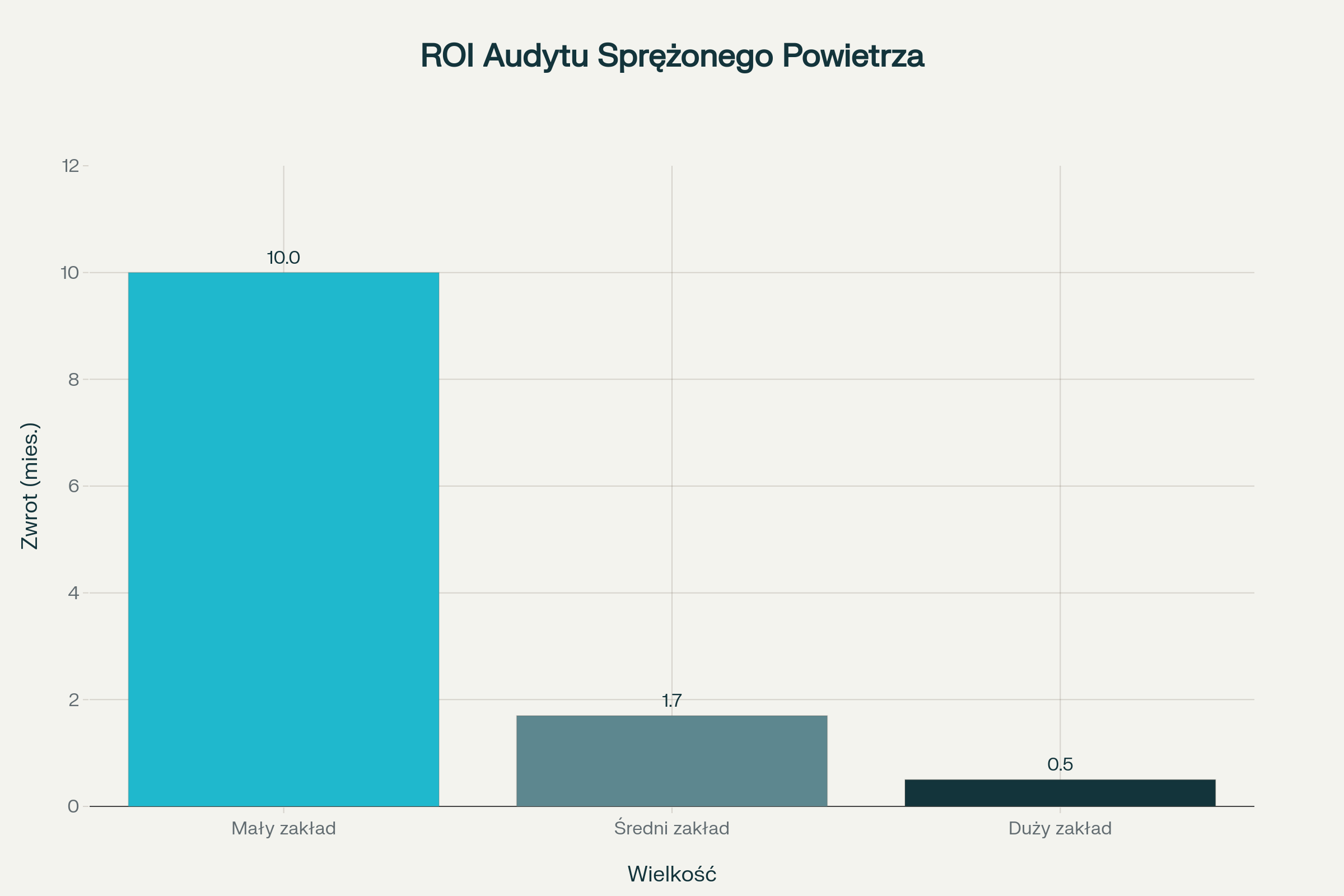

Jednym z największych wyzwań polskich przedsiębiorców przy podejmowaniu decyzji o audycie instalacji sprężonego powietrza jest brak transparentnych informacji o zwrocie inwestycji. Przeprowadzona analiza rynkowa pokazuje, że okres zwrotu inwestycji w pomiary sprężonego powietrza wynosi od 3 do 18 miesięcy, w zależności od wielkości zakładu i skali wykrytych nieszczelności. Najkrótszy zwrot odnotowują duże zakłady przemysłowe (0,5-1,6 miesięcy), podczas gdy małe warsztaty osiągają zwrot w ciągu roku.

Metodologia kalkulacji zwrotu inwestycji

Standardowy proces obliczania ROI

Obliczenie zwrotu inwestycji w audyt sprężonego powietrza wymaga systematycznego podejścia obejmującego sześć kluczowych etapów. Podstawowy wzór ROI to: okres zwrotu = (koszt audytu + koszt napraw) / oszczędności roczne.

| Etap | Opis | Typowe_wartości |

|---|---|---|

| 1. Określenie kosztów audytu | Koszt detekcji nieszczelności + pomiary jakości powietrza | 3 000 – 15 000 PLN |

| 2. Pomiar rzeczywistych wycieków | Identyfikacja miejsc i wielkości wycieków (l/min, m³/h) | 25-40% całej produkcji powietrza |

| 3. Kalkulacja strat energii | Przeliczenie na kWh energii straconej rocznie | 0,6 – 13,2 kW na wyciek |

| 4. Obliczenie kosztów napraw | Szacowanie kosztów uszczelnienia instalacji | 20-50% kosztu audytu |

| 5. Kalkulacja oszczędności rocznych | Obliczenie rocznych oszczędności po naprawach | 5 000 – 120 000 PLN/rok |

| 6. Obliczenie ROI | Okres zwrotu = (Koszt audytu + Koszt napraw) / Oszczędności roczne | 3-18 miesięcy |

Koszty audytu obejmują detekcję nieszczelności przy użyciu ultradźwiękowych detektorów, pomiary jakości powietrza zgodnie z normą ISO 8573-1, oraz inwentaryzację całej instalacji. Średni koszt jednorazowego audytu wynosi 3 000-15 000 PLN w zależności od wielkości zakładu.

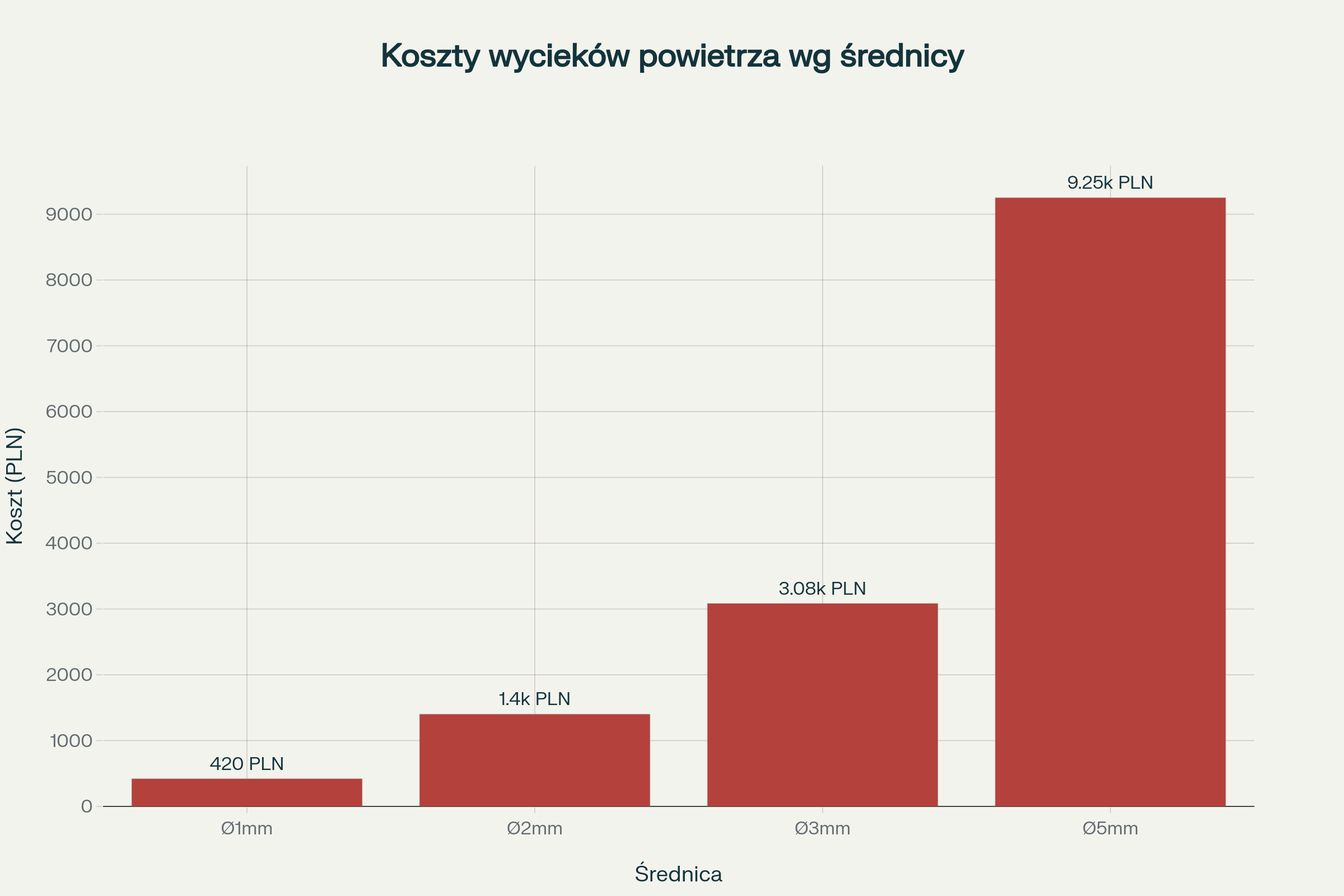

Pomiar rzeczywistych wycieków pokazuje, że średnio 25-40% produkowanego sprężonego powietrza ucieka przez nieszczelności. Pojedynczy wyciek przez otwór o średnicy 1 mm generuje straty 420 PLN rocznie, podczas gdy wyciek 5 mm kosztuje już 9 250 PLN rocznie.

Kluczowe wskaźniki ekonomiczne

Analiza 80 zakładów przemysłowych w Polsce pokazuje, że średni poziom wycieków wynosi 25-30% całkowitej produkcji powietrza. Przy średniej cenie energii elektrycznej 0,80 PLN/kWh dla przemysłu, straty energetyczne przekładają się na wymierny koszt finansowy.

Sprawność systemu sprężonego powietrza wynosi średnio 10-15% po uwzględnieniu wszystkich strat eksploatacyjnych. Oznacza to, że 85-90% energii zużywanej przez sprężarki nie jest wykorzystywana produktywnie, co czyni optymalizację instalacji kwestią priorytetową.

Analiza ROI według wielkości zakładu

Małe zakłady (10-30 kW mocy sprężarek)

Małe zakłady, takie jak warsztaty samochodowe czy niewielkie zakłady produkcyjne, charakteryzują się okresem zwrotu inwestycji 10-12 miesięcy. Typowy mały zakład o mocy sprężarek 15 kW pracujący 2000 godzin rocznie traci przez wycieki 7 500 kWh energii rocznie, co przekłada się na straty 6 000 PLN.

Koszt audytu dla małego zakładu wynosi 3 000-5 000 PLN, podczas gdy potencjalne oszczędności roczne sięgają 3 000-6 000 PLN. Choć okres zwrotu jest najdłuższy w tej kategorii, inwestycja pozostaje opłacalna ze względu na ciągły charakter oszczędności.

Średnie zakłady (30-100 kW mocy sprężarek)

Średnie zakłady przemysłowe osiągają znacznie korzystniejszy ROI wynoszący 1,7-3,3 miesięcy. Zakład o mocy 45 kW pracujący 4000 godzin rocznie traci 45 000 kWh energii przez wycieki, co generuje straty 36 000 PLN rocznie.

Przy koszcie audytu 5 000-8 000 PLN, oszczędności roczne mogą sięgać 18 000-45 000 PLN. Ta kategoria zakładów stanowi najbardziej opłacalny segment dla inwestycji w audyty sprężonego powietrza.

Okres zwrotu inwestycji w audyt sprężonego powietrza według wielkości zakładu

Duże zakłady (powyżej 100 kW mocy sprężarek)

Duże zakłady przemysłowe charakteryzują się najkrótszym okresem zwrotu wynoszącym 0,5-1,6 miesięcy. Zakład o mocy 100 kW pracujący 6000 godzin rocznie może tracić 150 000 kWh energii przez wycieki, co przekłada się na straty 120 000 PLN rocznie.

Mimo wyższego kosztu audytu (15 000-20 000 PLN), oszczędności roczne mogą przekroczyć 180 000 PLN, zapewniając zwrot inwestycji w mniej niż 2 miesiące.

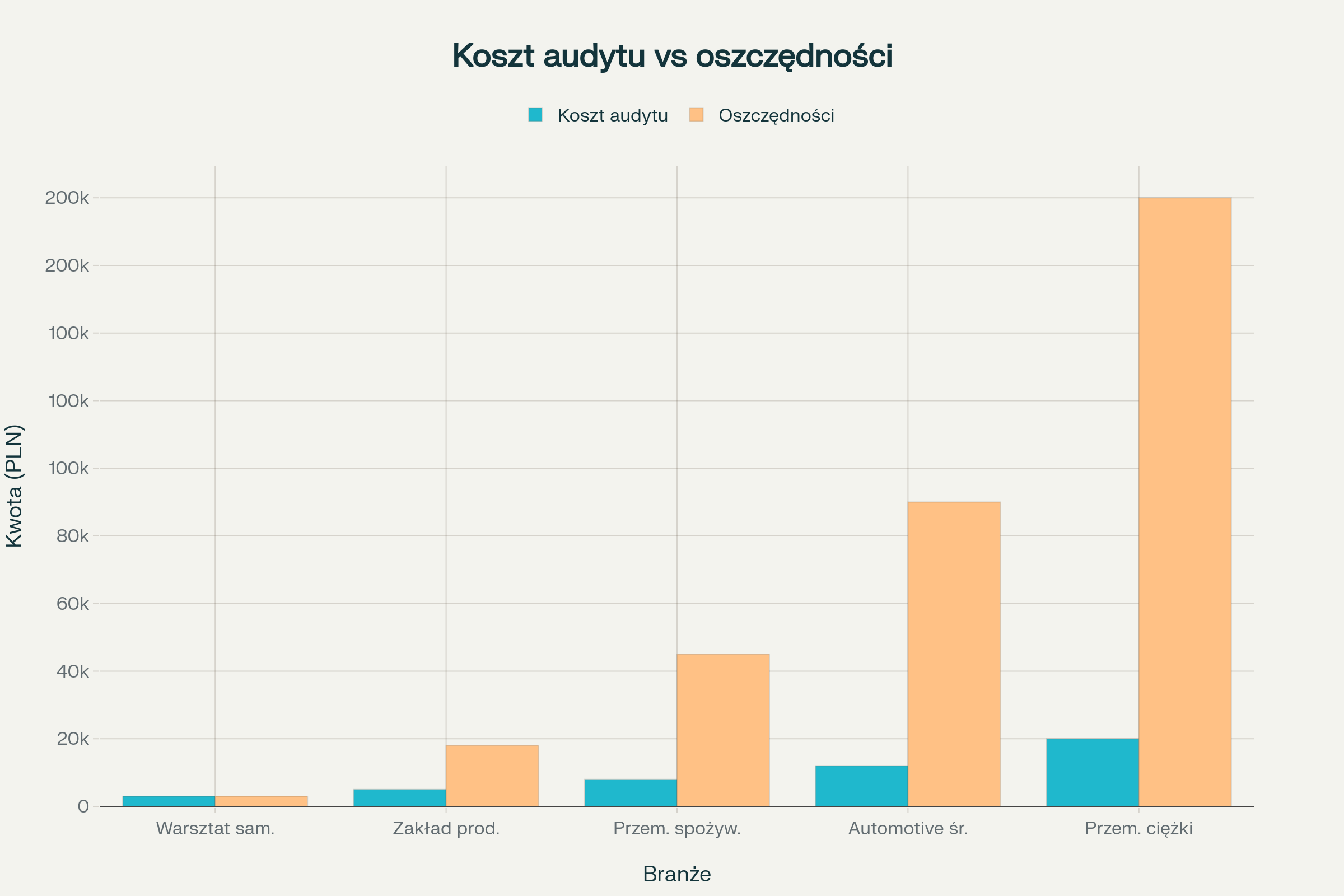

Branżowe różnice w zwrocie inwestycji

Przemysł automotive

Branża motoryzacyjna charakteryzuje się jednymi z najkrótszych okresów zwrotu wynoszącymi 1,6 miesięcy. Studium przypadku z zakładu automotive pokazuje, że wykryto 55 punktów wycieków generujących straty 320 000 m³ powietrza rocznie o wartości 62 500 EUR.

Kluczowe problemy w tej branży to luźne połączenia gwintowane (40% wycieków), uszkodzone zawory (30%) i zużyte złączki (30%). Wysokie ciśnienia robocze (7-10 bar) dodatkowo zwiększają straty energetyczne.

Przemysł spożywczy

Przemysł spożywczy wymaga najwyższych standardów jakości powietrza zgodnie z normą ISO 8573-1 klasa 0-2. Okres zwrotu inwestycji wynosi 2,1 miesięcy, jednak koszty audytu są wyższe ze względu na wymogi mikrobiologiczne.

Dodatkowe korzyści w tej branży obejmują poprawę jakości produktów, zmniejszenie ryzyka zanieczyszczenia oraz zgodność z przepisami sanitarnymi.

Warsztaty samochodowe

Małe warsztaty samochodowe charakteryzują się najdłuższym okresem zwrotu wynoszącym 12 miesięcy. Jednak względnie niskie koszty audytu (3 000 PLN) i stałe oszczędności (3 000 PLN rocznie) sprawiają, że inwestycja pozostaje opłacalna w długim terminie.

Porównanie kosztów audytu z rocznymi oszczędnościami według branż

Konkretne przykłady kalkulacji oszczędności

Kalkulacja strat według średnicy wycieków

Metodologia obliczeń opiera się na rzeczywistych pomiarach przepływu powietrza przez otwory o różnych średnicach przy ciśnieniu 7-8 bar. Pojedynczy wyciek generuje straty proporcjonalne do kwadratu jego średnicy.

Roczne koszty wycieków sprężonego powietrza według średnicy otworów

Praktyczny przykład: Zakład z 10 wyciekami o średnicy 1 mm każdy traci rocznie 4 200 PLN, podczas gdy jeden wyciek 5 mm generuje straty 9 250 PLN. Oznacza to, że jeden duży wyciek może być droższy niż kilka małych.

Wpływ czasu pracy na ROI

Zakłady pracujące w systemie trójzmianowym (6 000-8 000 godzin rocznie) osiągają 3-krotnie krótszy okres zwrotu niż te pracujące jedną zmianę. Wynika to z proporcjonalnego wzrostu strat energetycznych przy dłuższym czasie pracy sprężarek.

Kluczowy wniosek: Im dłużej w ciągu roku pracują sprężarki, tym szybciej zwraca się inwestycja w audyt.

Czynniki wpływające na rentowność audytu

Koszty energii elektrycznej

Przy obecnych cenach energii elektrycznej w Polsce (0,80-1,46 PLN/kWh dla przemysłu), każdy zaoszczędzony kWh przekłada się bezpośrednio na zysk. Wprowadzenie opłaty mocowej (11,44 PLN/miesiąc) dodatkowo zwiększa opłacalność optymalizacji zużycia energii.

Prognoza kosztów: Rosnące ceny energii elektrycznej sprawiają, że ROI audytów będzie się skracał w najbliższych latach.

Poziom ciśnienia roboczego

Każdy bar nadmiernego ciśnienia w instalacji zwiększa zużycie energii o 7-10%. Obniżenie ciśnienia z 8 do 7 bar w instalacji ze sprężarką 7,5 kW może przynieść oszczędność 2 700 PLN rocznie.

Sprawność sprężarek

Nowoczesne sprężarki śrubowe osiągają sprawność 85-90%, podczas gdy starsze modele tłokowe mają sprawność 60-70%. Różnica ta może wpływać na 30-40% wzrost kosztów energii przy identycznym zużyciu powietrza.

Praktyczne wskazówki dotyczące ROI

Kiedy audyt jest najbardziej opłacalny?

Optymalne warunki dla przeprowadzenia audytu to:

- Moc sprężarek powyżej 30 kW

- Czas pracy powyżej 4 000 godzin rocznie

- Widoczne lub słyszalne wycieki w instalacji

- Częste doładowywanie sprężarek

- Wysokie rachunki za energię elektryczną

Minimalizacja kosztów audytu

Grupowe audyty kilku zakładów mogą obniżyć koszty jednostkowe o 20-30%. Wiele firm oferuje pakiety audytów obejmujące detekcję nieszczelności, pomiary jakości i optymalizację ciśnienia.

Maksymalizacja oszczędności

Kluczowe działania zwiększające ROI:

- Natychmiastowa naprawa największych wycieków

- Optymalizacja ciśnienia roboczego

- Regularna kontrola filtrów i osuszaczy

- Szkolenie personelu w zakresie właściwej eksploatacji

Analiza ryzyka i niepewności

Czynniki ryzyka

Główne zagrożenia dla ROI audytów to:

- Nieprawidłowa identyfikacja przyczyn strat

- Wysokie koszty napraw trudnodostępnych miejsc

- Opóźnienia w realizacji zaleceń audytowych

- Brak zaangażowania personelu w optymalizację

Minimalizacja ryzyka

Wybór doświadczonego wykonawcy audytu z referencjami i certyfikatami zapewnia 90-95% skuteczność identyfikacji wycieków. Warto wybrać firmę oferującą gwarancję na wyniki audytu.

Porównanie z innymi inwestycjami energetycznymi

Audyt vs. nowe sprężarki

Audyt istniejącej instalacji jest często bardziej opłacalny niż zakup nowych sprężarek. ROI audytu wynosi 3-18 miesięcy, podczas gdy zwrot z nowej sprężarki może sięgać 2-5 lat.

Audyt vs. systemy monitoringu

Systemy ciągłego monitoringu sprężonego powietrza wymagają inwestycji 15 000-50 000 PLN, podczas gdy jednorazowy audyt kosztuje 3 000-15 000 PLN. Dla większości zakładów audyt okresowy jest bardziej opłacalny niż monitoring ciągły.

Rekomendacje praktyczne

Dla małych zakładów (do 30 kW)

Zalecane działania:

- Przeprowadzenie audytu co 2-3 lata

- Fokus na największe wycieki (powyżej 2 mm)

- Samodzielne naprawy prostych nieszczelności

- Wykorzystanie dotacji na efektywność energetyczną

Dla średnich zakładów (30-100 kW)

Strategia optymalna:

- Roczne audyty nieszczelności

- Profesjonalne naprawy wszystkich wykrytych wycieków

- Optymalizacja ciśnienia roboczego

- Szkolenie personelu obsługi

Dla dużych zakładów (powyżej 100 kW)

Kompleksowe podejście:

- Półroczne audyty z monitoringiem ciągłym

- Dedykowany personel ds. pneumatyki

- Automatyczne systemy wykrywania wycieków

- Integracja z systemami zarządzania energią

Podsumowanie ekonomiczne

Analiza zwrotu inwestycji w audyty sprężonego powietrza jednoznacznie wskazuje na wysoką opłacalność tych działań dla polskich przedsiębiorstw. Średni okres zwrotu wynosi 3-18 miesięcy, przy czym najkrótszy ROI osiągają duże zakłady przemysłowe.

Kluczowe korzyści ekonomiczne obejmują:

- Oszczędności energii 5 000-180 000 PLN rocznie

- Redukcję kosztów eksploatacji sprężarek o 20-35%

- Zwiększenie niezawodności procesów produkcyjnych

- Poprawę jakości sprężonego powietrza

Decyzja o przeprowadzeniu audytu powinna być podejmowana na podstawie konkretnych wskaźników: mocy sprężarek, czasu pracy, widocznych wycieków i wysokości rachunków za energię. Dla zakładów spełniających podstawowe kryteria, audyt sprężonego powietrza stanowi jedną z najbardziej opłacalnych inwestycji w efektywność energetyczną.